物料清單在製造業中扮演關鍵角色,它不僅是零件和材料的簡單列表,更是支撐產品從設計到售後的全生命週期。對於追求生產效率提升、成本精準掌控以及快速推向市場的企業來說,深入掌握並有效運用物料清單,能成為邁向智慧製造和數位轉型的關鍵一步。本文將逐步探討物料清單的基本概念、不同類型、實際功能,以及與企業系統的連結方式,同時分享管理實務建議和未來發展方向,幫助您全面理解這項核心工具。

## 什麼是BOM (Bill of Materials)?物料清單的基礎定義與重要性

物料清單,或稱料表,是用來列出產品所需的所有零件、組件、半成品和原材料,以及它們之間的層級關係和數量的一份結構化文件。這份清單詳細記錄了最終產品的每一個組成部分,確保從開發到製造的每個步驟都能依循明確的指南。

在製造和產品開發領域,物料清單一直以來都是不可或缺的核心元素。它最早源自工業生產的初期階段,當時產品設計日趨複雜,企業需要一個標準化的方法來追蹤和管理各種材料。從過去的手動記錄,演進到如今的數位化系統,物料清單已成為數據管理的樞紐。

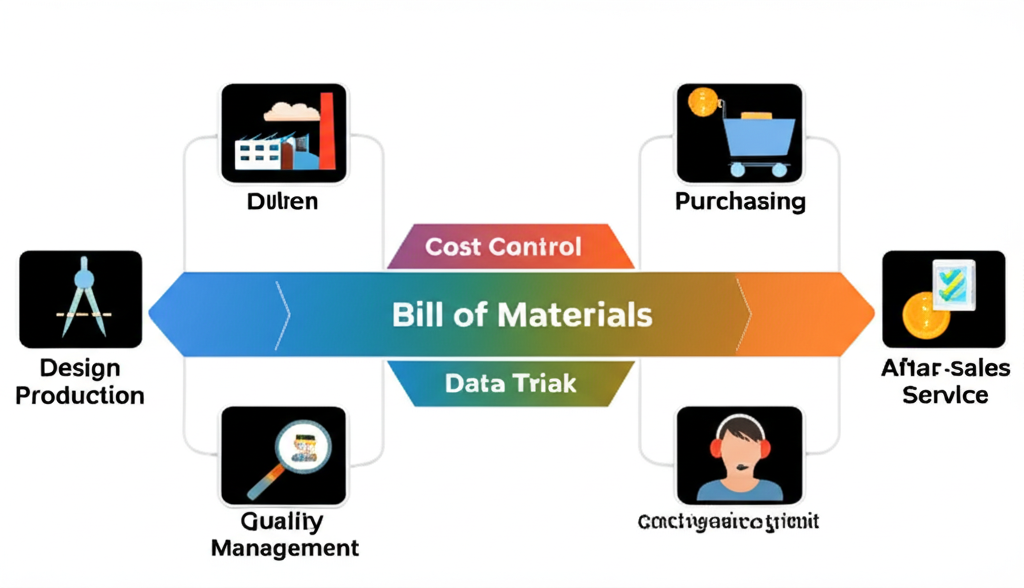

物料清單對企業的價值在於它串聯了產品生命週期的各個階段,讓運作更為順暢:

– 生產製造:它就像生產線的藍圖,引導操作人員逐步組裝,保證成品符合原始設計。

– 採購管理:採購團隊根據這份清單規劃物料需求,防止多買或缺貨,從而優化庫存費用。

– 成本控制:透過清單計算產品的物料費用,為定價、獲利評估和成本改善提供可靠數據。

– 品質管理:版本追蹤功能確保每個生產階段使用正確的物料版本,減少錯誤和品質隱患。

### BOM的關鍵組成要素

一張完整的物料清單應該涵蓋多項基本元素,讓相關部門都能輕鬆掌握產品結構和需求。以下表格列出常見的組成項目及其說明:

| 要素 | 說明 | 作用 |

| :——— | :——————————————————————- | :————————————————————————– |

| 料號 | 每個零件或物料的唯一識別碼。 | 確保物料的唯一性,便於系統識別、管理與追蹤。 |

| 品名 | 零件或物料的名稱。 | 便於人類理解物料的用途和類型。 |

| 規格 | 描述零件或物料的詳細技術參數、尺寸、材質等。 | 提供物料的詳細資訊,確保採購與生產的準確性。 |

| 單位 | 物料的計量單位,如個、米、公斤、套等。 | 確保數量計算的準確性。 |

| 數量 | 組裝一個成品所需該物料的數量。 | 決定物料需求量,影響採購、生產與庫存計畫。 |

| 版本 | BOM或特定零件的版本號。 | 管理產品設計變更,確保生產使用最新或指定的版本。 |

| 層級 | 表示物料在產品結構中的層次關係(如成品、半成品、零件)。 | 清晰呈現產品的組裝順序與結構。 |

| 供應商 | 建議或已批准的物料供應商資訊。 | 便於採購部門快速聯繫供應商。 |

| 備註 | 其他重要資訊,如替代料、特殊處理要求等。 | 提供額外指引,解決生產中的特殊情況。 |

這些元素不僅讓清單更具實用性,還能避免在跨部門協作時產生誤解。例如,在實際案例中,一家電子產品製造商透過標準化這些欄位,成功將物料錯誤率降低了20%,這也突顯了細節管理的長期效益。

## BOM的種類與應用:eBOM、mBOM、sBOM完整解析

產品生命週期橫跨多個部門,每個階段對物料清單的需求各有側重,因此發展出幾種專門形式。其中,工程BOM、製造BOM和服務BOM是最為常見的三種類型,它們各自服務不同的營運需求。

– 工程BOM (eBOM):這是由研發團隊建立的版本,強調產品的設計理念。它聚焦於功能、性能和結構細節,包括各種元件和子組件的互聯關係。eBOM往往是開發流程的開端,但可能忽略製造過程中的輔助材料,如包裝或工具消耗品。以汽車產業為例,eBOM常用來驗證設計可行性,確保零件符合工程標準。

– 製造BOM (mBOM):製造部門從eBOM轉化而來,用作實際生產的指南。它涵蓋所有必要物料,從原材料到包裝,甚至包括工藝流程和備用件。mBOM考慮生產效率和成本因素,可能合併或拆分元件,以適應工廠操作。這類型在電子組裝線上特別實用,能幫助優化組裝順序。

– 服務BOM (sBOM):專為售後維修設計,列出保養或替換所需的零件。它可能補充eBOM和mBOM中遺漏的服務專用套件,並以易懂方式呈現,讓技師或客戶輕鬆訂購。舉例來說,在家電業,sBOM能加速維修流程,提高用戶滿意度。

除了這些主要類型,還有其他變體來應對特定情境:

– 虛擬物料 (Phantom BOM):這是暫時性的邏輯結構,用於生產中即時消耗的組件,無需獨立庫存追蹤,常見於連續製造流程。

– 可配置物料清單 (Configurable BOM):適用於客製化產品,透過配置工具動態產生特定版本,讓客戶選擇功能模組。例如,電腦製造商用它來處理不同規格的訂單。

這些類型之間的轉換和協作是成功管理的關鍵。通常,從eBOM開始,經過製造團隊審查,形成mBOM,再延伸至sBOM。整個過程需嚴格控制版本和變更,以維持數據準確,避免因不一致而導致的生產延誤。透過這樣的架構,企業能實現設計與實作的無縫銜接。

## BOM在企業營運中的核心功能與效益

一份精準的物料清單能成為企業運作的堅實基礎,它的影響力延伸到多個層面,從日常生產到戰略決策皆有顯著貢獻。

– 生產排程與控制:清單提供明確的物料清冊,讓排程人員精準分配工單、需求和產線資源,維持生產節奏穩定,避免中斷。

– 採購管理:基於清單產生物料需求計畫,計算種類、數量和時程,減少緊急訂購並穩定供應鏈。根據Statista的數據,全球供應鏈管理軟體市場預計2027年將近260億美元,這反映出精準物料規劃的市場需求。

– 庫存控制:幫助計算安全存量和周轉率,防止物料過剩或短缺,從而壓低持有成本。在實務中,這能讓企業將庫存周轉天數縮短15%以上。

– 成本核算:彙總物料費用,為產品定價和利潤評估奠基,支持持續的成本優化。

– 品質管理:版本機制從上游阻絕錯誤,強化產品可靠性,減少退貨率。

– 售後服務與維修:sBOM簡化零件識別,提升服務效率和客戶忠誠度。

– 工程變更管理 (ECM):清單記錄所有修改,透過標準流程審核,確保部門同步。

整體來看,優質的物料清單不僅提升效率、降低成本,還能加速上市時間。它作為內部統一的數據來源,讓團隊基於最新資訊協作,特別在多產品線企業中,這種一致性能帶來競爭優勢。

## BOM與PLM、ERP等企業系統的整合

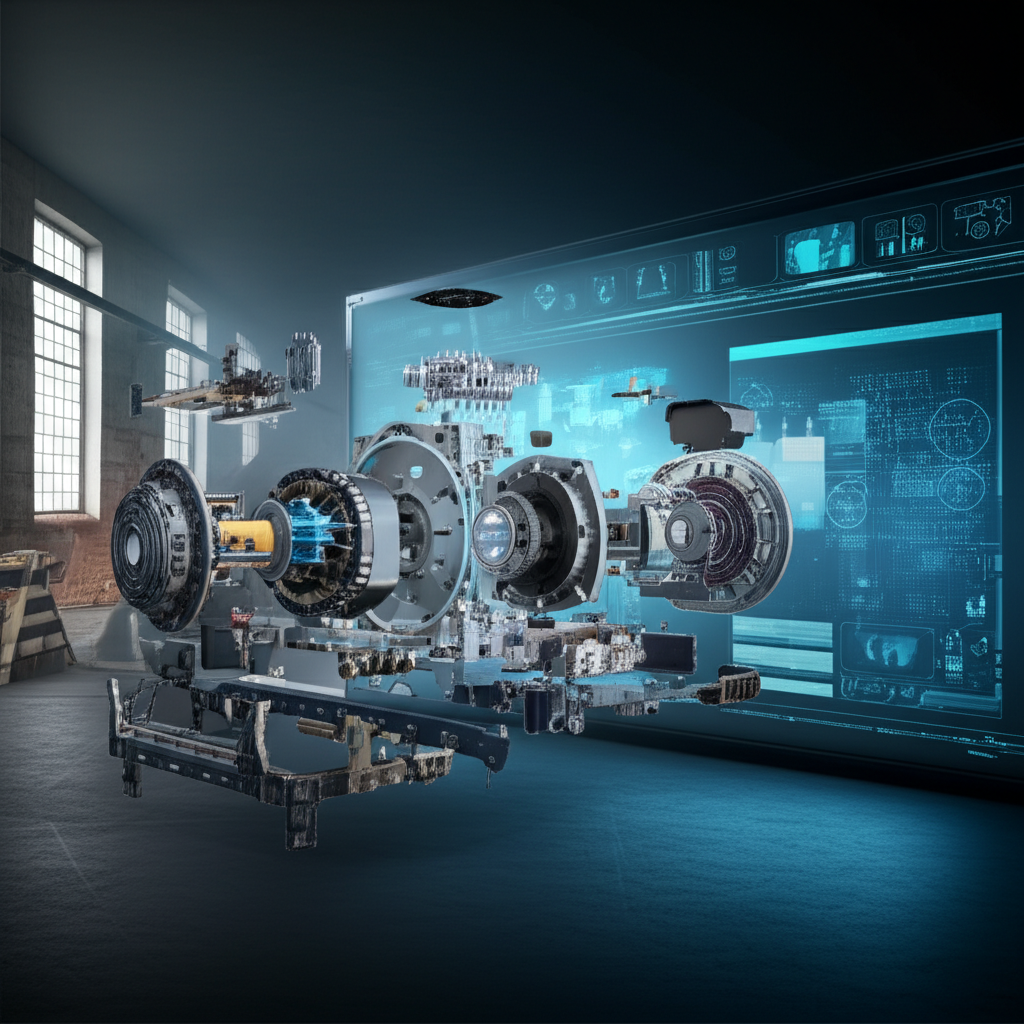

當今製造業已將物料清單從獨立文件轉變為系統整合的核心,與其他平台連結,形成高效的數位環境,讓數據自由流動。

– BOM在產品生命週期管理 (PLM) 系統中的核心地位:

PLM涵蓋產品從構想到淘汰的全過程,物料清單是其數據主軸。在PLM中,清單從建立到版本追蹤皆在此進行,eBOM通常直接生成於系統,奠定後續基礎。PLM保障數據完整和可追溯,是數位主線的支柱。例如,在航空業,PLM整合的清單能追蹤數千零件的安全記錄。

– BOM與企業資源規劃 (ERP) 系統的協同運作:

ERP處理採購、庫存和財務等營運事務,PLM的mBOM會同步至ERP,用於需求規劃、排程和成本計算。這避免手動傳輸的失誤,讓設計轉為實際計畫。根據Gartner的報告,2023年全球ERP支出將達780億美元,物料清單正是其關鍵驅動因素。

– BOM與MES (製造執行系統) 的連接:

MES橋接ERP與現場,接收清單數據來監督工單、追蹤物料和品質檢查。它確保工廠操作嚴格符合清單定義,實現精細控制。在智慧工廠中,這種連結能即時調整生產,應對變動。

整合不僅維持數據一致,還減少錯誤、加快上市,並提升生產靈活性。企業透過自動化流程,能更好地應對市場變化。

## 如何建立與有效管理BOM:實務指南與常見挑戰

物料清單的建立與維護雖具挑戰性,但若處理得當,將帶來生產穩定和成本節省的實質回饋。以下分享步驟、最佳做法,以及克服障礙的策略。

**BOM建立的步驟與最佳實踐**:

1. 明確產品結構:先劃分成品、半成品和原材料的層次,奠定基礎。

2. 標準化命名與料號規則:制定統一編碼系統,避免混亂。

3. 詳細填寫所有欄位:涵蓋料號、品名、規格等,確保完整。

4. 實施版本控制:每項變更產生新版,並記錄歷史。

5. 建立變更管理流程 (ECO/ECN):定義申請、審批和發布步驟。

6. 跨部門協作:邀請研發、製造等團隊參與審核。

7. 利用BOM管理工具:大型企業可採用PLM軟體,自動化流程。

這些步驟在實務中能顯著提高準確率,例如一家消費電子廠透過標準化,縮短了清單審核時間達30%。

**BOM管理常見的挑戰**:

– 數據不一致:部門間版本不同,或系統傳輸出錯。

– 版本混亂:無控制導致使用舊版,引發浪費。

– 跨部門協作困難:需求差異造成溝通障礙。

– 人工操作易錯:輸入失誤或遺漏頻發。

– 變更管理複雜:流程緩慢,延遲實施。

**解決方案**:

– 導入PLM系統:集中管理版本和協作。

– 標準化流程:統一建立和變更規範。

– 培訓與溝通:定期教育團隊,強化互動。

– 數據自動化與整合:連結PLM、ERP和MES,減少人為干預。

### BOM表範例與填寫教學

以下以智慧燈泡為例,展示簡化清單,說明元素應用。

**智慧燈泡 BOM 表範例**

| 層級 | 料號 | 品名 | 規格 | 單位 | 數量 | 版本 | 供應商 | 備註 |

| :— | :——- | :————— | :————————————– | :— | :— | :— | :———– | :———– |

| 0 | LP-SMT-01 | 智慧燈泡成品 | 10W, E27, Wi-Fi, RGB | 個 | 1 | 1.0 | N/A | 最終組裝產品 |

| 1 | PCBA-SMT | 智慧控制板 | Wi-Fi模組, LED驅動 | 個 | 1 | 1.1 | 鴻海電子 | 核心電路板 |

| 2 | LED-RGB | RGB LED燈珠 | 3W, 3V, 500mA | 個 | 3 | 1.0 | 晶元光電 | |

| 2 | WIFI-MOD | Wi-Fi模組 | ESP32, 2.4GHz | 個 | 1 | 1.2 | 樂鑫科技 | |

| 2 | CAP-100u | 電解電容 | 100uF, 25V | 個 | 2 | 1.0 | 華新科技 | |

| 1 | SHELL-E27 | E27燈殼組件 | 塑膠, 導電銅片 | 套 | 1 | 1.0 | 光寶科技 | |

| 2 | PLS-BODY | 燈泡塑膠外殼 | PC材質, 磨砂 | 個 | 1 | 1.0 | 光寶科技 | |

| 2 | E27-BASE | E27燈頭 | 黃銅, 螺紋式 | 個 | 1 | 1.0 | 光寶科技 | |

| 1 | PKG-BOX | 包裝盒 | 彩色印刷, 瓦楞紙 | 個 | 1 | 1.0 | 永豐餘紙業 | |

| 2 | MAN-INS | 使用說明書 | A5, 中英文 | 份 | 1 | 1.0 | N/A | |

**填寫教學與注意事項**:

– 層級:0為成品,1為子組件,2為零件,顯示組裝邏輯。

– 料號:唯一且有意義,如「類別-功能-序號」。

– 品名與規格:具體描述關鍵參數,避免歧義。

– 數量:基於上一層需求計算。

– 版本:變更時更新。

– 供應商:參考批准清單。

– 常見錯誤:

– 料號重複或錯誤:造成識別問題。

– 數量填寫錯誤:影響計畫和成本。

– 規格不完整或不準確:引發採購或品質缺陷。

– 版本管理混亂:導致部門不一致。

– 漏填重要零件:造成生產停擺。

### BOM相關術語解釋:AVL、MPN

物料清單管理中,常見的輔助術語能強化物料規範和採購效率:

– AVL (Approved Vendor List / Approved Supplier List, 批准供應商清單):

這是經品質、採購和工程審核的供應商名單,確保物料符合標準。在清單中指定AVL供應商,能降低風險並加速採購。

– MPN (Manufacturer Part Number, 製造商零件編號):

原始製造商的獨一編號,用於確認型號和比價。即使供應商多變,MPN保持不變,輔助精準訂購。

這些概念與清單互補:清單定義需求,AVL和MPN則確保來源可靠和身份明確,支持供應鏈穩定。

## BOM的未來趨勢:數位轉型與智慧製造的關鍵

工業4.0浪潮下,物料清單正從靜態工具轉為動態資產,融入先進技術以應對新挑戰。

– 融入工業4.0與數位雙生 (Digital Twin) 概念:

清單將連結CAD模型、生產數據和感測器,形成即時雙生模型,涵蓋全生命週期。這讓產品狀態可視化,例如在汽車測試中,預測潛在故障。

– AI、大數據在BOM管理中的應用潛力:

AI能分析歷史數據,建議替代物料或預測成本;大數據處理供應資訊,提供優化洞見。未來,這將自動化風險評估,提升決策速度。

– BOM支持可持續製造與循環經濟:

清單將記錄環保屬性,如回收率和碳排放,支持綠色設計。歐盟《新電池法》要求電池護照,即是此趨勢的體現,幫助企業符合法規並推動循環模式。

– BOM在供應鏈韌性與風險管理中的作用:

面對災害或衝突,清單整合替代供應和風險數據,讓企業預測瓶頸並制定備案,提升整體韌性。

物料清單的未來將更智能、環保,並深嵌數位系統,成為智慧製造和永續發展的驅動力。

## FAQ – 關於BOM物料清單的常見問題

1. BOM (Bill of Materials) 的中文意思是什麼?

BOM的中文意思是「物料清單」,簡稱為「料表」。它是一份詳細列出製造最終產品所需所有零件、組件、半成品、原材料及其數量的結構化清單。

2. BOM表在製造業中有哪些主要功能和重要性?

BOM在製造業中具有核心功能與重要性,主要體現在:

- 生產指導:作為生產線組裝產品的藍圖。

- 採購依據:精確規劃物料需求,避免短缺或過度採購。

- 成本控制:精確核算產品物料成本,支持定價與利潤分析。

- 庫存管理:優化庫存量,降低持有成本。

- 品質保證:透過版本控制,確保使用正確物料。

- 工程變更管理:作為設計變更的載體。

3. eBOM、mBOM 和 sBOM 有什麼區別?

這三種BOM類型服務於產品生命週期的不同階段:

- eBOM (工程BOM):由研發部門創建,代表產品的設計意圖和功能結構。

- mBOM (製造BOM):由製造工程部門基於eBOM轉換,是實際生產的指導,包含所有製造所需物料和工藝。

- sBOM (服務BOM):用於售後服務或維修部門,列出維修、保養或更換零件所需的物料。

4. 如何正確建立一份BOM物料清單?有哪些關鍵要素?

建立BOM的關鍵步驟包括明確產品結構、標準化命名和料號規則、詳細填寫所有欄位、實施版本控制和變更管理,以及促進跨部門協作。關鍵要素包含:料號、品名、規格、單位、數量、版本、層級、供應商和備註。

5. BOM與PLM和ERP系統之間有什麼關係?為何需要整合?

BOM是PLM(產品生命週期管理)系統的核心數據,在PLM中被創建和管理。PLM中的BOM(尤其是mBOM)會同步到ERP(企業資源規劃)系統中,作為ERP進行物料需求規劃、生產排程和成本核算的依據。整合是必要的,因為它能確保數據一致性,減少人工錯誤,加速信息流轉,實現設計與生產營運的無縫銜接。

6. BOM管理中常見的挑戰有哪些?如何解決這些問題?

常見挑戰包括數據不一致、版本混亂、跨部門協作困難和人工操作易錯。解決方案包括:

- 導入PLM系統進行集中管理。

- 建立標準化的BOM建立、審核與變更管理流程。

- 加強跨部門溝通與培訓。

- 實現BOM數據與其他企業系統的自動化整合。

7. BOM表範例通常包含哪些欄位?該如何填寫?

BOM表範例通常包含:層級、料號、品名、規格、單位、數量、版本、供應商和備註。填寫時應確保每個欄位資訊清晰、準確,特別是料號的唯一性和數量的精確性。版本管理至關重要,每次變更都應更新版本號。

8. 除了製造業,BOM還能應用在哪些領域?

雖然BOM主要應用於製造業,但其核心概念(即分解一個整體為其組成部分)也應用於其他領域:

- 軟體開發:軟體BOM (SBOM) 列出軟體產品中的所有開源和第三方組件。

- 建築工程:建築物或工程專案的材料清單。

- 餐飲業:菜單的配方BOM,列出每道菜所需的食材和份量。

9. BOM的版本控制為何重要?應該如何實施?

BOM版本控制的重要性在於確保所有生產和相關活動都基於最新且正確的產品設計,避免因使用過時BOM而導致的生產錯誤、物料浪費或品質問題。實施方式包括:

- 每次設計或物料變更後,都分配新的版本號。

- 建立工程變更流程(ECO/ECN)進行審核與發布。

- 使用PLM等系統自動管理版本歷史和變更追溯。

10. 未來BOM管理會有哪些發展趨勢?

未來BOM管理將朝向以下趨勢發展:

- 數位雙生整合:成為產品數位雙生模型的一部分,實現實時數據交互。

- AI與大數據應用:利用AI進行物料推薦、成本預測和風險評估。

- 支持可持續製造:納入物料環境屬性,推動綠色BOM。

- 增強供應鏈韌性:整合供應鏈風險資訊,提升應對能力。